思想领导力

运营风险管理

采矿和金属

无论是过去还是现在,密闭空间作业对于各行各业而言都是重伤和死亡的代名词。在密闭空间作业的高风险管理方面,生产运营的企业面临着哪些常见挑战?

根据我们对采矿和金属精炼等行业的观察,企业应考虑以下方面来减少其暴露风险。

密闭空间可大致分为两类:标准密闭空间和要求许可的密闭空间。

标准密闭空间具有以下特征:

- 足够大且其构造允许人员进入

- 不适合人持续驻留

- 出入口受到限制

要求许可的密闭空间具有以下特征:

- 含有或可能含有有害气体

- 含有或有可能含有可能淹没或困住进入者的物质

- 内部构造因墙壁向内收缩、地板向下倾斜或横截面逐渐缩小等特征可能导致人员受困

- 含有任何其他公认的影响安全或健康的重大隐患

密闭空间作业风险包括受困、掩埋、溺水或接触有害物质(包括高温、有毒、富氧或缺氧物质)等。

密闭空间作业并非一项新活动,常见于加工厂、(石油、天然气和金属)精炼厂以及物流和配送等领域。即使是当地的咖啡烘焙工坊也可能配备一个需要经常进行内部检查的消防水箱。

密闭空间作业的范围非常广泛,大型工厂通常计划在停机时期进行此类作业。把密闭空间作业集中在一年中的一个月内(或更短的时间)完成有利也有弊:这种非常规的工作安排确保作业得到充分的提前规划,并能避免在正常运营期间内进行。但由于实施频率低,且停工时间有限,每项任务得不到充分的关注。因此,一个小小的失误就可能导致严重的事故,密闭空间作业的容错率比常见作业更低。

企业须考虑以下三方面,确保有效应对密闭空间作业的风险。

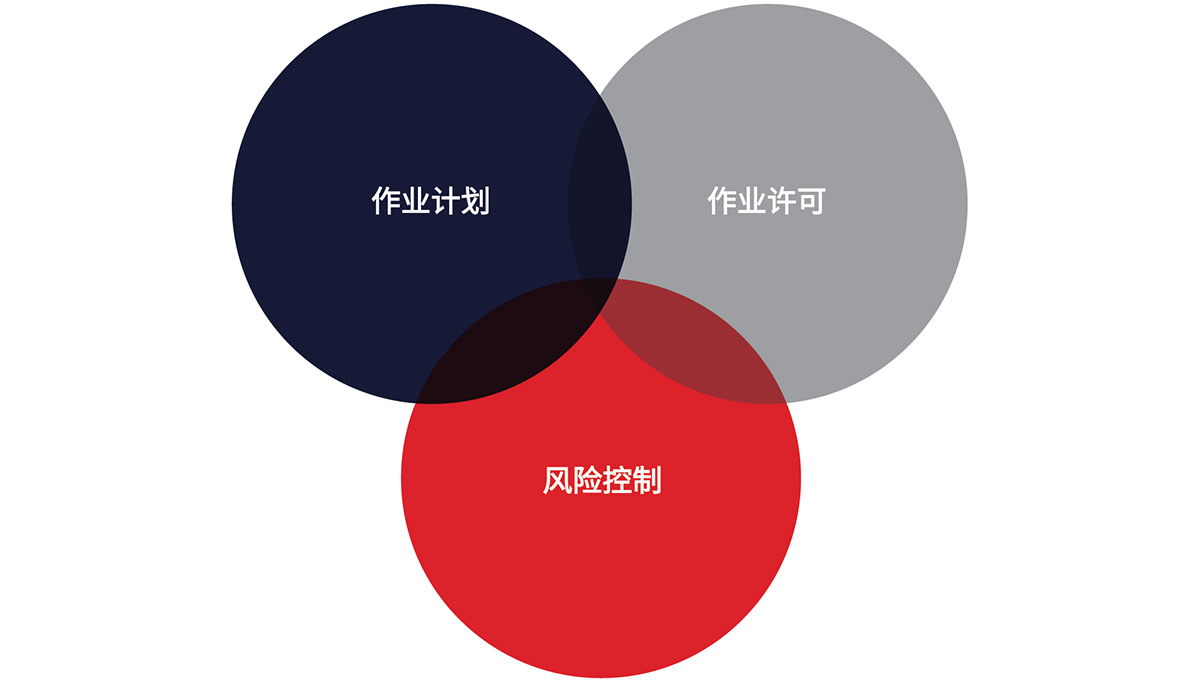

业务保障流程重叠

生产运营的企业在管理业务和作业方面面临着多重复杂性,企业需要制定多个控制一线作业的过程。如果企业希望了解如何管理风险,就必须了解每个过程的范围和目标。

普通的生产型企业(如金属精炼企业)必须考虑以下三个关键过程:

- 如何制定作业计划(作业计划)

- 如何识别和管理作业风险(风险管理)

- 如何确保作业按计划执行(作业许可)

这三个过程通常不会由单一业务职能集中实施。其中,作业往往通过计划进行管理,风险通过安全措施进行控制,作业许可由一线主管负责。

虽然各保障过程由专属的职能部门各司其职,但它们之间必须保持沟通,否则将孤立运行,导致负责人无法察觉各自过程中存在的限制。

图1: 风险管理框架示例

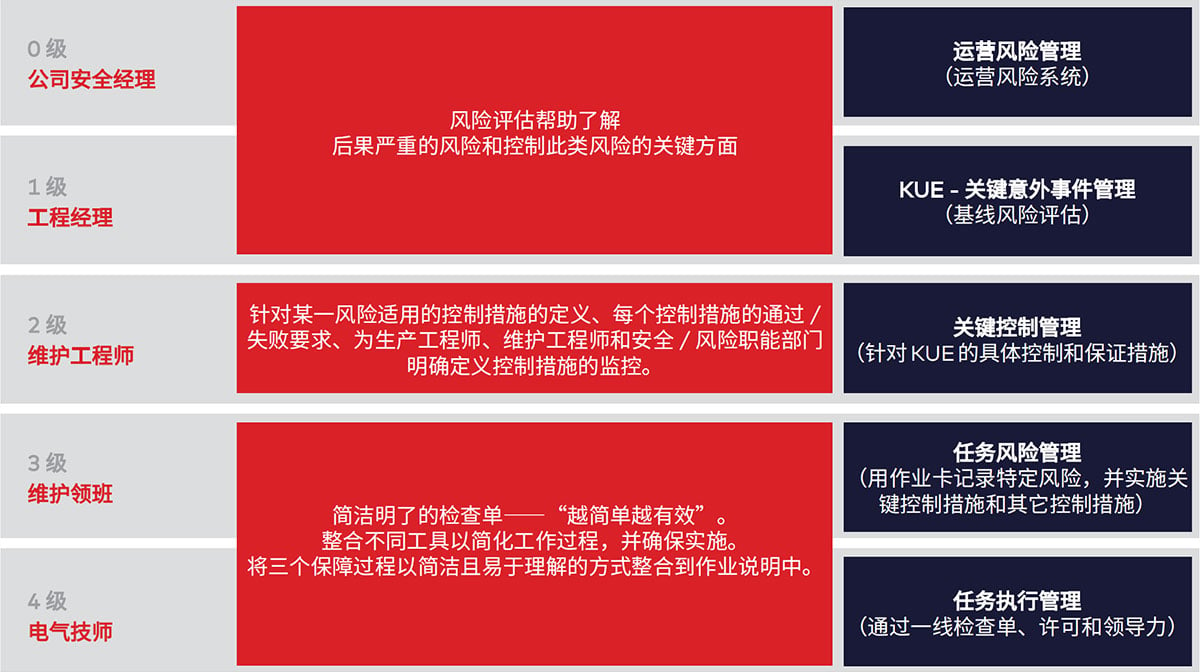

风险管理中的分级推进

根据法律要求,大多数生产企业必须建立风险管理制度,通常由安全部门“负责”。但风险管理制度在许多情况下是由事故推动实施和改进的。

企业通常会指定风险或安全部门集中负责风险管理,但实际运营中的问责仍困难重重。安全是一种分级管理责任,必须根据安全或风险部门提供的框架和专业知识,通过分级组织推进。因此,影响风险管理有效性的最大挑战在于如何将安全或风险部门的过程、文件和专业知识融入分级组织活动。

挑战的一方面是整合各类风险管理文件,如基线、任务或承包商风险评估,以及关键控制措施标准。另一个方面则是风险管理框架结构的设计。

健全的风险管理框架能够确保企业各级员工各司其职,但许多企业由于将风险管理框架设计得过于复杂而陷入困境。

每个人都应参与风险管理,风险评估、控制标准和检查的基本要求应具有易操作性,并适用于从一线员工到管理层的所有人员。

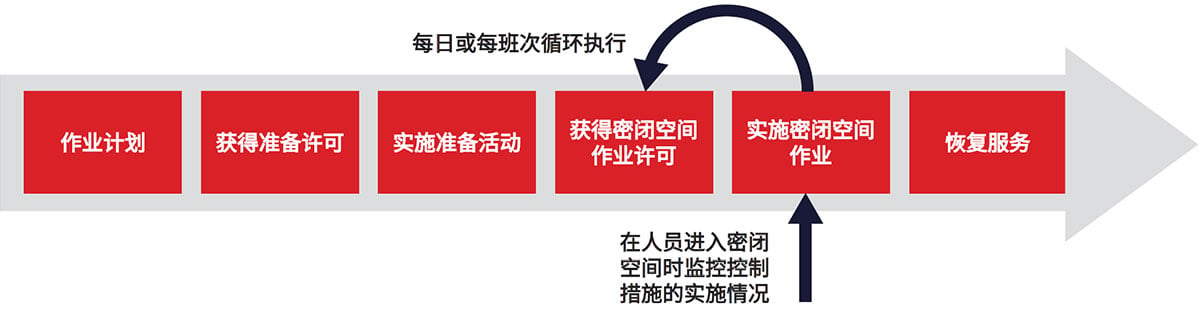

通过许可制度控制一线作业

作业许可过程是避免伤亡事故的关键。业务涉及密闭空间作业的所有企业都应建立起成熟的作业许可制度。

密闭空间的作业许可通常在获得准备活动的许可之后才能获得。因此,为了实现密闭空间内的安全作业,企业必须规划并实施高质量的准备活动。

作业许可制度能够控制作业的实施,并确保在作业开始之前已采取关键控制措施。企业应保证过程和相关文件的稳健性,为任何现场作业提供可能需要的关键控制措施。

图2:作业许可过程的流程示意图

关于许可制度的说明――建议企业根据不同作业类型(如高温作业、低温作业和密闭空间作业)制定具体的许可要求。这是为了确保每种作业的风险都得到仔细检查与权衡,并获得了适当级别的审批。

此外,还必须确保许可简明扼要,目标清晰。企业通常根据历史模板制定许可,并在使用过程中随意添加内容。因此,许多企业并不会将许可与风险管理过程中的最新关键控制措施进行交叉验证,确保许可不会影响其他过程的成功执行。

有效的许可应具有简明且有条理的结构,包含与作业人员的详细沟通内容。比如,许可发放人和接收人共同检查现场就是一种推荐做法。

结论

密闭空间作业可能发生致命事故,且小小的失误就可能导致人员死亡。因此,涉及风险的所有企业都应考虑与现有风险相关的作业过程管理,从而避免发生严重的密闭空间事故。

企业克服在执行过程时面临的常见错误,才能保证这些过程的稳健性。更重要的是对整合的流程进行评估并提出质疑,这样才能确保密闭空间作业人员的人身安全。